В настоящее время рециклинг полимеров – это не только забота об окружающей среде, но и перспективное направление предпринимательской деятельности. В отличие от стран ЕС, где технологии вторичной переработки уже давно успешно реализуются, в России это направление только набирает обороты. Одним из ключевых вопросов при организации предприятия такого профиля является выбор оборудования. От этого фактора напрямую будет зависеть качество производимого сырья, а соответственно прибыль компании и конкурентоспособность.

Технология переработки полимеров

Процесс утилизации полимерного вторсырья включает в себя три основных этапа:

- Измельчение материала.

- Отмывка, сушка и подготовка к дальнейшей обработке.

- Агломерация и гранулирование.

Компании-поставщики оборудования предлагают как отдельные аппараты для каждой из стадий, так и готовые производственные линии.

Измельчители исходного вторсырья

В зависимости от конструктивных особенностей аппараты подразделяются на следующие виды:

- Роторные. Измельчают сырье между режущими лезвиями, расположенными на роторе, и фиксированными резаками на статоре. Используются для переработки тонкостенных изделий.

- Молотковые (ударные). Отходы измельчаются с помощью молотков, закрепленных на вращающемся роторе. Используются для измельчения крупных жестких кусков полимерных материалов.

- Щековые. Раздавливают пластик с помощью двух рифленых стальных плит.

- Конусные. Дробят материал между двумя конусами, движущимися сонаправленно. Подходят для измельчения жестких неоднородных кусков пластика.

При выборе станка необходимо обязательно учитывать вид перерабатываемого сырья. Например, измельчить мягкие пленки и жесткие отходы литников на одном оборудовании невозможно.

Аппараты для промывки

Для повышения качества конечного продукта дробленые отходы подвергают очистке от посторонних включений. Отмывка производится на специальных моечных линиях, которые укомплектовываются в зависимости от типа сырья:

- Плавающие материалы ( ПП , ПЭ-пленки, биг-бэги , ПВД , ПНД ). Линия включает моющие дробилки и шнеки, флотационные ванны, центрифугу, трубопроводную сушилку и шнековый отжим.

- Тонущие материалы (ПЭ, ПА ). Основные узлы установки – барабанный сепаратор, металлоотделитель, отделитель этикеток, флотационная мойка, центрифуга, трубопроводная сушилка.

Помимо базовых агрегатов, линия включает широкий спектр периферийного оборудования. Поэтому самым оптимальным решением станет покупка готового моечного комплекса.

Агломераторы и грануляторы

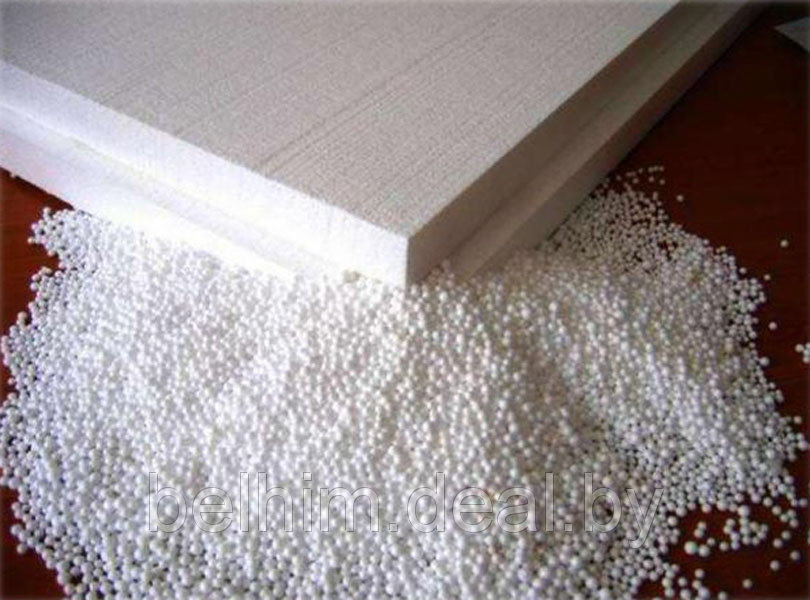

Агломераторы используются для спекания промытой и высушенной измельченной фракции в маленькие сферические комочки (агломерат). Сырье расплавляется под действием высоких температур и давления, а затем охлаждается резкой подачей воды. В результате происходит охлаждение и слипание материала в неоднородные окатыши. Агломераторы подходят только для переработки мягких полимеров.

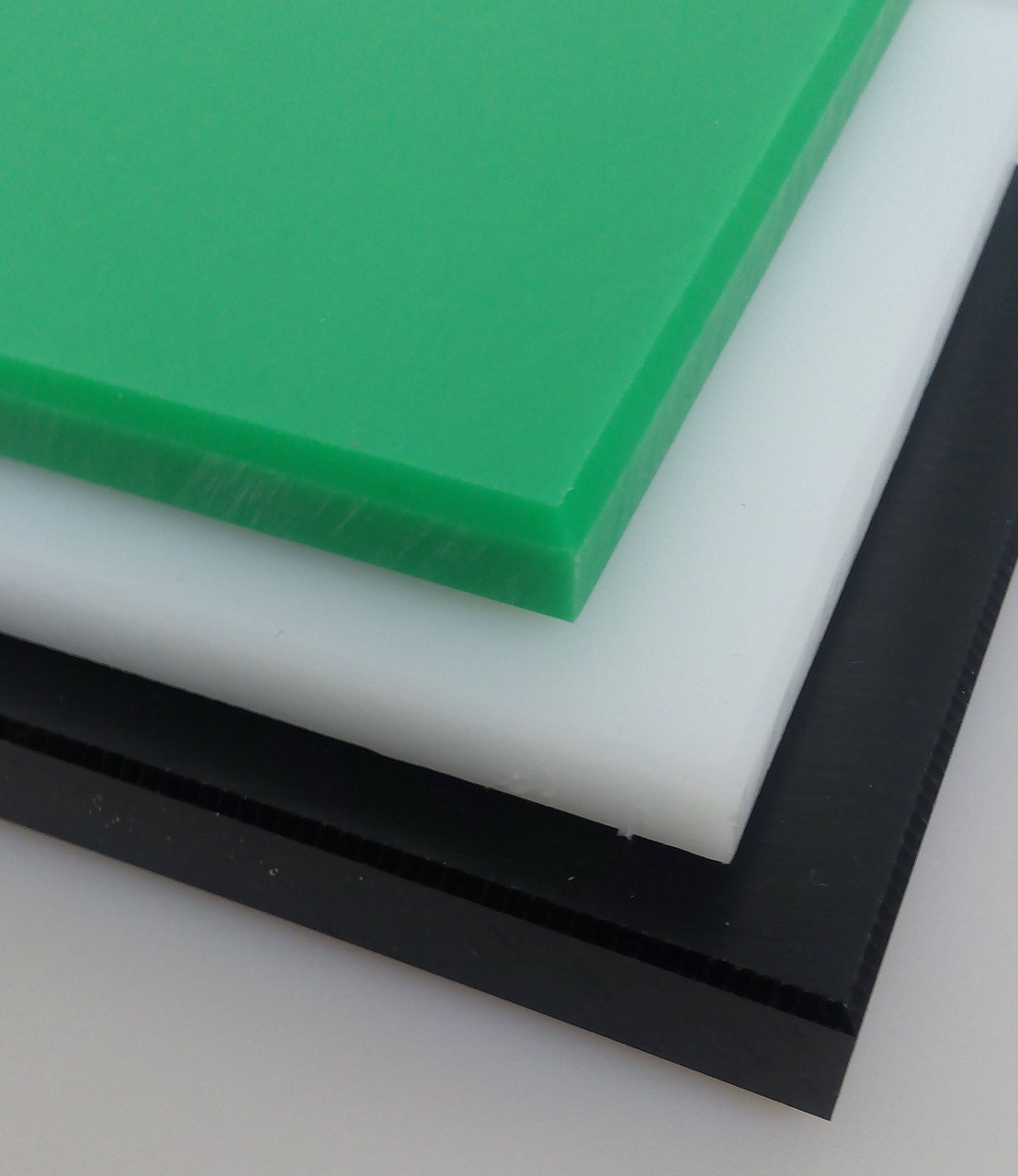

Грануляция является заключительным этапом технологического процесса переработки и подходит для всех видов полимерных отходов. Линии грануляторов комплектуются в зависимости от вида перерабатываемого сырья. По производительности установки делятся на:

- одношнековые – чаще всего применяются для переработки однородного сырья;

- двухшнековые – производительные модели, позволяющие смешивать пластик с красителями, наполнителями и модификаторами.

На этом же этапе происходит дегазация – из расплава удаляются газообразные примеси и продукты распада.

На начальном этапе организации предприятия оптимальным вариантом станут готовые комплексы по утилизации отходов. Для крупных перерабатывающих заводов стоит сделать упор на универсальность оборудования. Такой подход позволит переоборудовать линию переработки под новый полимер без серьезных вложений и капитального переоснащения.