Сегодня зачастую предприниматели, которые хотят зарабатывать на переработке пластиковых отходов, начинают с того, что отправляют запросы всем поставщикам чего-то подобного. Перепиской новички стараются получить максимум информации, чтобы разобраться в этой сфере. Однако такой подход часто работает, если выбирать потребительские товары, но если речь идет о комплексном оборудовании, он может быть ошибочным.

Сегодня мы поговорим, как оценить линию для вторичной переработки. Начнем с главного.

Выбор поставщиков

В самом начале пути необходимо принять во внимание, что в существующих условиях изначально объемный список возможных поставщиков оборудования для переработки, скорее всего, будет равняться нескольким отечественным компаниям, обладающим внушительным опытом работы на российском рынке.

Из-за санкций не получится сотрудничать почти со всеми европейскими производителями и их представителями в России. Также стоит задуматься, что работа с азиатскими поставщиками тоже может быть непростой, так как у них может не быть надежного агента в России, обладающего профессиональным персоналом, опытом поставки как самого оборудования, так и запчастей, проведения шеф-монтажных работ, пусконаладки и обучения.

В итоге и остаются всего 4-6 российских поставщиков, большая часть из которых поставляет оборудование, сделанное в Турции или Тайване, и лишь две-три компании действительно делают необходимые линии в России.

Следующий этап заключается в изучении коммерческих предложений, которые потенциальные поставщики будут высылать. Затем необходимо обсудить детали, преимущества и недостатки. Здесь стоит быть максимально внимательным, так как на этой фазе многие бизнесмены совершают первую серьезную ошибку, форсированно переходя к обсуждению денежного вопроса.

В принципе, такое поведение вполне объяснимо: люди, которые захотели заняться рециклингом полимеров, как правило, уже имеют опыт в других направлениях бизнеса и уверены, что подкованы в вопросах, касающихся финансов. По этой причине сразу переходят к торгам с поставщиками, не определив четко их предмет.

Важно знать, что у весьма общей фразы “линия (комплекс) для переработки отходов полимеров” может быть абсолютно разное исполнение, которое может оказывать существенное влияние на цену, эффективность, операционные затраты, время окупаемости и продуктивность всего проекта целиком.

Поэтому еще до обсуждений цены, необходимо тщательно проанализировать технико-коммерческие предложения. В некоторых компаниях, например, российской GRAN GARO, эта услуга обязательно предлагается во время консультации возможных заказчиков.

Первичный сравнительный анализ

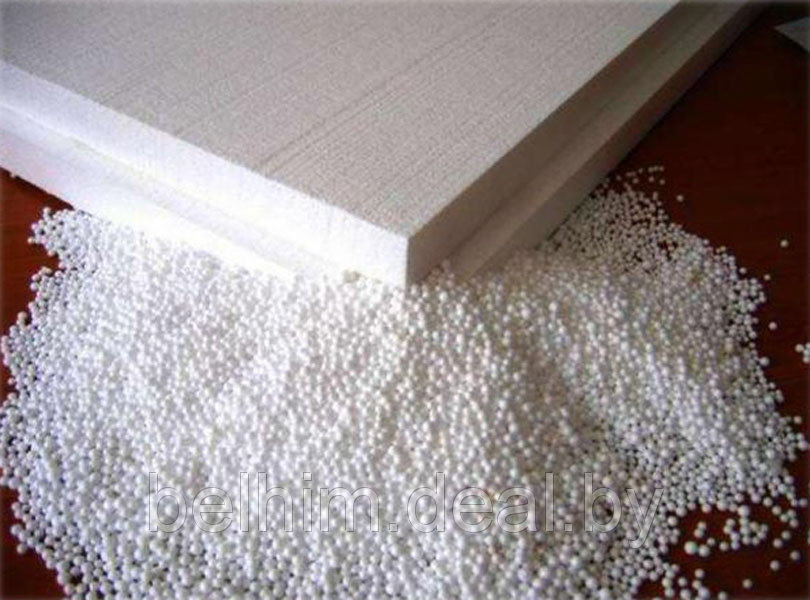

Для примера сравним комплексы мойки для переработки ПЭ или ПП-отходов (работа с ПЭТ имеет свои нюансы, которые стоит обговорить отдельно).

Приступая к сравнительному анализу, не обращайте внимание на заявленные общую стоимость линии и производительность. К этим параметрам стоит вернуться в конце, уже разобравшись в технологии.

Сама мойка полимеров состоит из трех основных этапов: измельчение, отмывка, сушка. Каждый из них имеет очень большое значение и, в противовес предположению начинающих бизнесменов, отмывка — наименее значимая из всех трех. На каждом этапе могут применяться не только несколько видов установок, но и различные технологии.

Для измельчения необходимы шредер или дробилка, причем может применяться одностадийная или двухстадийная технология. Каждая обладает своими достоинствами и недостатками, все зависит от бизнес-модели переработки и перерабатываемого материала. В самих концепциях переработки, к сожалению, необходимо разобраться самостоятельно, чтобы в итоге определить, сколько единиц техники и какое именно оборудование смогут обеспечить требуемую работу участка измельчения.

Далее необходимо оценить технические характеристики каждой единицы приобретаемого оборудования. Не удивляйтесь, если в разных коммерческих предложениях будут заявлены установки с одинаковой производительностью, но при этом отдельные параметры будут отличаться: например, дробилка 55 кВт с ротором шириной 1000 мм и шредер 90 кВт с шириной ротора 1300-1500 мм. К сожалению, чудес не бывает, и такая дробилка не будет такой же производительной, как указанный шредер.

Чаще всего на этапе отмывки применяются центрифуги и ванны флотации. Здесь нужно сравнение как нужного числа систем единиц, так и персональных характеристик. Поставщик может предложить комплексы с двумя или даже тремя ваннами флотации. Но, например, комплексы мойки GRAN GARO чаще всего имеют только одну ванну, так как ее технические характеристики позволяют сократить количество таких систем и более экономично использовать пространство.

Центрифуги и фрикционные мойки могут обладать мощностью от 22 до 110 кВт, и здесь придется нащупать баланс между мощностью и качеством мойки. По оценкам специалистов GRAN GARO, фрикционные шнековые центрифуги мощностью 22-30 кВт с количеством оборотов 700/мин не оказывают ощутимого влияния на процедуру отмывки пластика. Лучше закупить меньшее количество более мощных центрифуг с показателями мощности 55-110 кВт и количеством оборотов 1000-1500.

Во время сушки, вы также можете столкнуться с двумя разными концепциями, которые предполагают применение или сушильных центрифуг, или отжимных прессов. При этом последние тоже можно разделить на два вида: с отжимом путем сдавливания или с помощью продавливания через горячую фильеру. Применение отжимного пресса дает только одно важное преимущество: полуфабрикат после него имеет более высокую насыпную плотность. Однако существенное увеличение насыпной плотности, позволяющей в биг-бег высотой 2 м загрузить до 500 килограммов материала, можно получить только при помощи отжимного пресса второго типа, который производит, так называемые, пеллеты.

Достаточно часто неверно выбранный пресс становится системным барьером в составе целого комплекса, потому как именно он не дает выйти на желаемую производительность. Чтобы этого избежать, рекомендуется использовать два пресса.

Кроме того, минусами отжимных прессов можно считать, то, что внутри сжатого материала может остаться влага и загрязненные частички. Также из-за большого давления внутри аппарата нередко случаются серьезные поломки.

Применяемая в компании GRAN GARO технология — сушильно-моющие центрифуги с показателями 75-110 кВт, 1500 об/мин. Они одновременно выполняют функции мойки и сушки. Окончаельная сушка материала производится посредством системы труб, циклонов и при необходимости нагревательного шкафа.

Коррекция коммерческого предложения

Логично предположить, что после тщательного анализа и изучения всех технических аспектов, возникнет множество вопросов к поставщику. После получения ответов на них, будет верным решением запросить повторное коммерческое предложение, исходя из предварительных выводов и выбора концепций переработки.

Так заказчик получит необходимые предложения и сможет корректно их сравнить.

Только после этого можно приступать к оценке заявленных поставщиком производительности и стоимости. Приступая к обсуждению цен на этой стадии, покупатель имеет возможность понять, что он приобретает и за что торгуется: когда все технические параметры прописаны, можно обсудить снижение цены за счет прибыли поставщика, а не за счет более простых характеристик оборудования или сокращения количества узлов в комплексе.