Отходы от пластиковой упаковки, в том числе пленки, являются одним из самых массовых типов полимеров, представленных на рынке в значительных объемах.

Исходя из способа образования, различают следующие виды отходов полиэтиленовой и полипропиленовой плёнки:

- мусор из магазинов в основном состоит из пленок, изготовленных из полиэтилена высокого давления (ПЭВД);

- складские отходы включают пленки из линейного полиэтилена высокого давления (ЛПЭВД — стретч) и ПЭВД;

- отходы, собранные на полигонах, включают ПЭВД, полиэтилен низкого давления (ПЭНД), ЛПЭВД, полипропилен (ПП) и другие виды плёнок, а также смешанные;

- пленки, используемые в аграрном секторе, представлены ПЭВД, ЛПЭВД, а также плёнками из ПЭВД с добавлением полиамида (ПЭВД/ПА);

- пленки, используемые при строительных и отделочных работах, изготавливаются из ПЭВД;

- другие производственные отходы включают ПЭВД и ЛПЭВД.

Сортировка

Методика переработки пленок включает несколько важных этапов: сначала пленки сортируют, потом измельчают, моют, сушат и гранулируют.

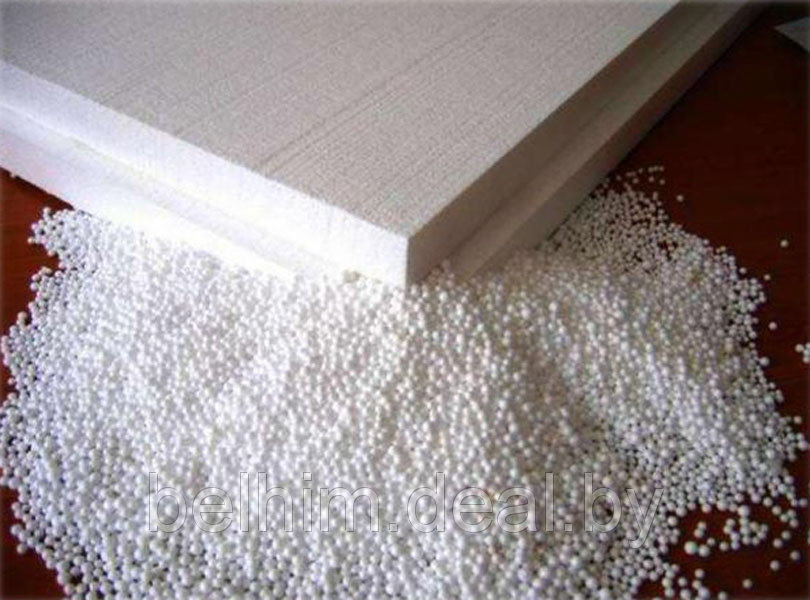

На первом этапе отходы делят по цвету и составу полимера. Из общего количества убирают крупный мусор — щепки, куски металла, пенопласта и другие посторонние предметы.

Чаще всего разделение пленок от мусора происходит вручную, и это одна из главных особенностей переработки. Автоматические машины для сортировки разных типов полимеров давно и успешно используют для для сыпучих пластиков, таких как ПЭТ и твердые отходы ПЭ и ПП. Эти устройства могут сортировать материалы по виду полимера и по цветам. Однако для отходов плeнки такие машины применяют нечасто, и они не всегда эффективны.

Вопрос состоит в том, что отходы плёнки, даже уже прошедшие через измельчитель, неоднородны как по размеру фракции, так и по форме. Эта особенность мешает применять технологии сортировки, которые подходят для сыпучих и более однородных по форме и размеру пластиков. Ручная сортировка требует больше времени и человеческих ресурсов.

Поэтому важно правильно принимать плёнку. Во время первичного осмотра (на вид и на ощупь) переработчики должны определять тип плёнки, которую им привезли, а также понимать, смогут ли они ее переработать. На этом этапе необходимо точно оценивать потенциальные трудности и объем потерь.

Существует много видов отходов пленок, и главная задача производства, занимающегося переработкой, заключается в том, чтобы правильно оценить тип исходного сырья и определить, подходит ли оно для дальнейшего рециклинга. Часто поставщики снабжают такие предприятия композитными пленками, но подвергнуть их рециклингу сложно или вообще не представляется возможным. Например, двойную плёнку из ПЭВД и ПП в пропорции 90/10%, можно использовать только для производства гранул низкого качества. Но при этом, если пропорция меняется на 40% ПЭВД и на 60 % ПЭТ, переработать её будет вообще крайне трудно и невыгодно.

У каждой фирмы по переработке отходов свой подход к работе с разными видами плёнки. Чаще всего переработчики считают эту информацию коммерческой тайной и не делятся технологиями переработки сложных отходов.

Измельчение

Раньше для того, чтобы измельчить пленки, использовали так называемые “дробилки”. Однако сегодня всё больше предприятий выбирают одновальные шредеры. Например, некоторые устройства могут измельчить до 150 тонн пленки до первой замены ножей , работать без лишнего шума и измельчать разные виды отходов (гибкие, твердые) со стабильно высокой производительностью.

Ещё один важный нюанс переработки плёнки связан с этой стадией. На дробилках плёнку обычно перемалывают с помощью фракционной сетки с диаметром ячейки 80–100 мм, а на шредерах пленка измельчается сразу на сетке с диаметром ячейки 40 мм. Это важно, поскольку, чем меньше фракция, тем лучше она отмывается и сушится на последующих этапах. Чем чище и суше будет фракция перед гранулированием, тем больше продукта высокого качества можно получить в итоге.

Мойка и сушка

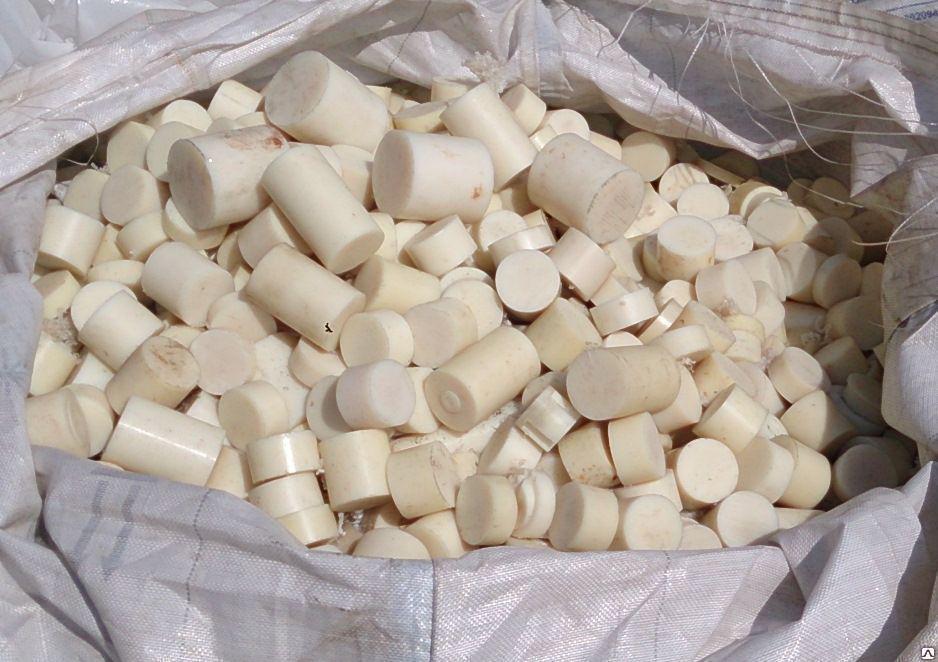

После того, как отходы пленки стали чистыми и сухими, их необходимо уплотнить. Раньше для этого использовались агломераторы. В этих устройствах не полностью сухие отходы пленки собирались в комки. Полученное сырье имело более высокую насыпную плотность и более низкую влажность. Это важный этап, от которого в итоге зависит оптимальная выработка линии гранулирования, которая, в свою очередь, была оснащена лишь простым насыпным бункером в качестве загрузочного узла.

Тем не менее, процесс “слияния” зачастую имел с крайне низкую эффективность и полностью зависел от непосредственных решений человека.

Сегодня машины-агломераторы используются только на небольших производствах, так как большинство современных грануляторов имеют встроенный агломератор-компактор. В нём отходы пленки после мойки автоматически проходят дополнительное измельчение, досушиваются, комкуются и подаются в экструдер.